Zuschneidemaschinen für Fenster- und Türprofile aus Kunststoff

Standard" steht nicht im Wörterbuch dieses Maschinenbauers

Wer in eine neue Maschine investieren will, kann sich für eine Anlage aus dem Katalog, aus dem Showroom eines Händlers oder für eine individuelle Lösung entscheiden, die in enger Abstimmung mit dem Maschinenbauer konzipiert und gefertigt wird. Bei der Stürtz Maschinenbau GmbH ist kein Bearbeitungszentrum wie das andere, denn das Wort "Standard" ist unbekannt. Der deutsche Spezialist entwickelt und produziert immer wieder eine kundenorientierte, einfach zu bedienende Lösung: von der Einzelmaschine bis zur vollautomatischen Fertigungslinie.

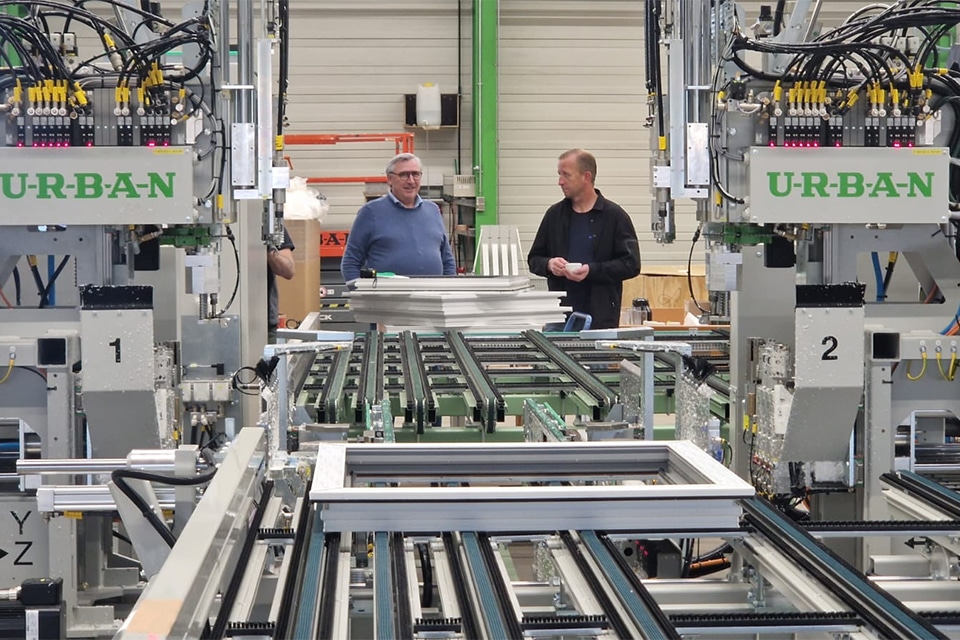

Jedes Projekt beginnt bei Stürtz mit einem weißen Blatt und einem Treffen beim Kunden, bei dem die Bedürfnisse und Anforderungen aufgenommen werden. Diese Informationen werden dann von einem erfahrenen und engagierten Team von Mitarbeitern in eine realisierbare Lösung innerhalb des vorgegebenen Budgets umgesetzt. Dabei kann es sich um eine eigenständige Einheit handeln, aber auch um eine vollautomatische Produktionslinie mit mehreren Modulen, die in einem Durchgang verschiedene Arbeitsgänge ausführen können.

"Modularität ist das Stichwort, denn schließlich gibt es einen Unterschied zwischen dem Ein-Mann-Betrieb, der gerade erst in die Fensterproduktion eingestiegen ist, und dem großen, seit Jahren etablierten Unternehmen. Eines ist klar: Als führender Hersteller von Anlagen zur Produktion von Kunststofffenstern bürgt Stürtz für Qualität und Präzision", sagt der technische Berater Marcel Boender.

"Das Unternehmen hat mehr als 75 Jahre Erfahrung im Maschinenbau, beschäftigt weltweit fast 360 Mitarbeiter und verfügt über 20.000 m² Produktionsfläche. Neben dem Hauptsitz in Neustadt/Wied-Rott, Deutschland, gibt es mittlerweile eigene Niederlassungen in Polen, Rumänien, Großbritannien, USA, Kanada und China. Das umfangreiche Produktportfolio deckt verschiedene Systeme ab, die für die Produktion von Kunststofffenstern benötigt werden: von der Profilbearbeitung, dem Schweißen und Polieren über Beschläge und Glashandling bis hin zur Materiallogistik, einschließlich effizienter automatisierter Roboterlösungen. Wir bieten auch die fachgerechte Montage der Maschinen und Produktionslinien an."

Standard" steht bei Stürtz nicht im Wörterbuch. Bei jedem Projekt arbeiten wir intensiv zusammen, um eine maßgeschneiderte Lösung zu entwickeln und zu realisieren.

Modulare Gesamtlösungen

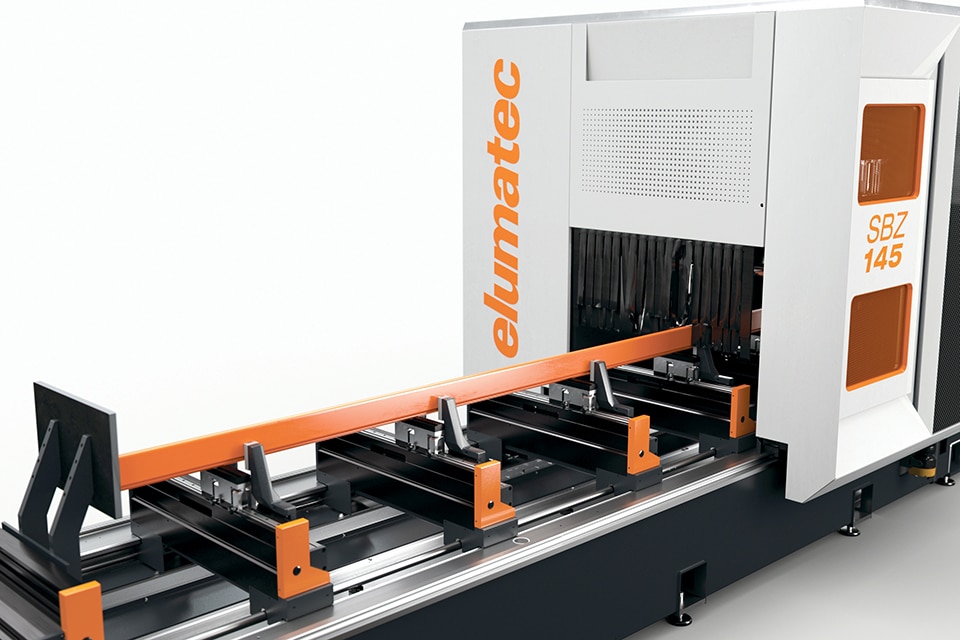

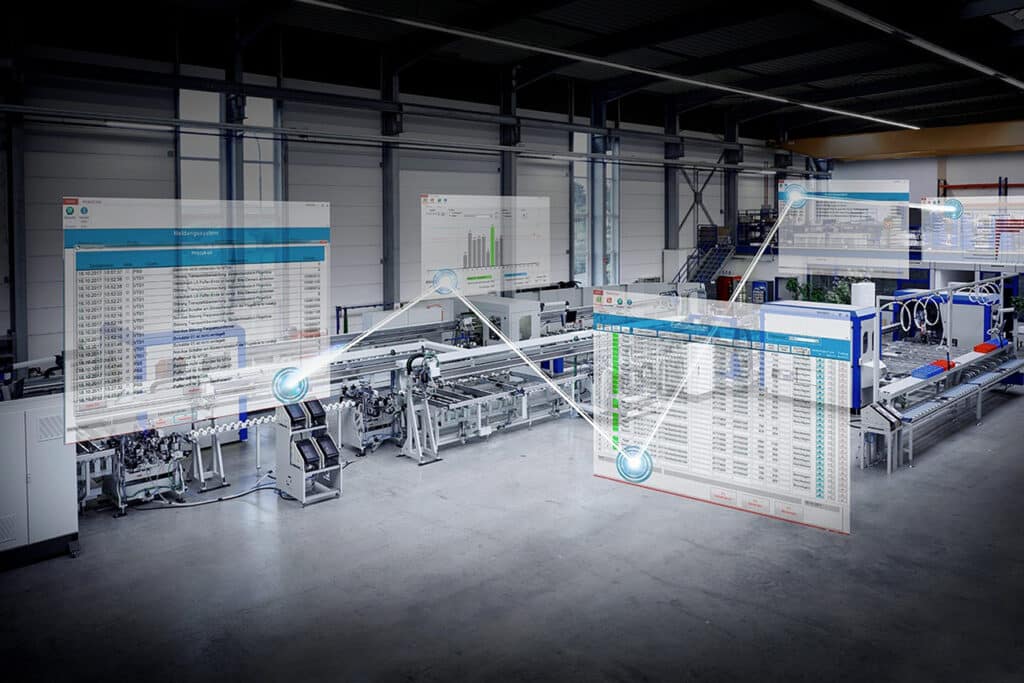

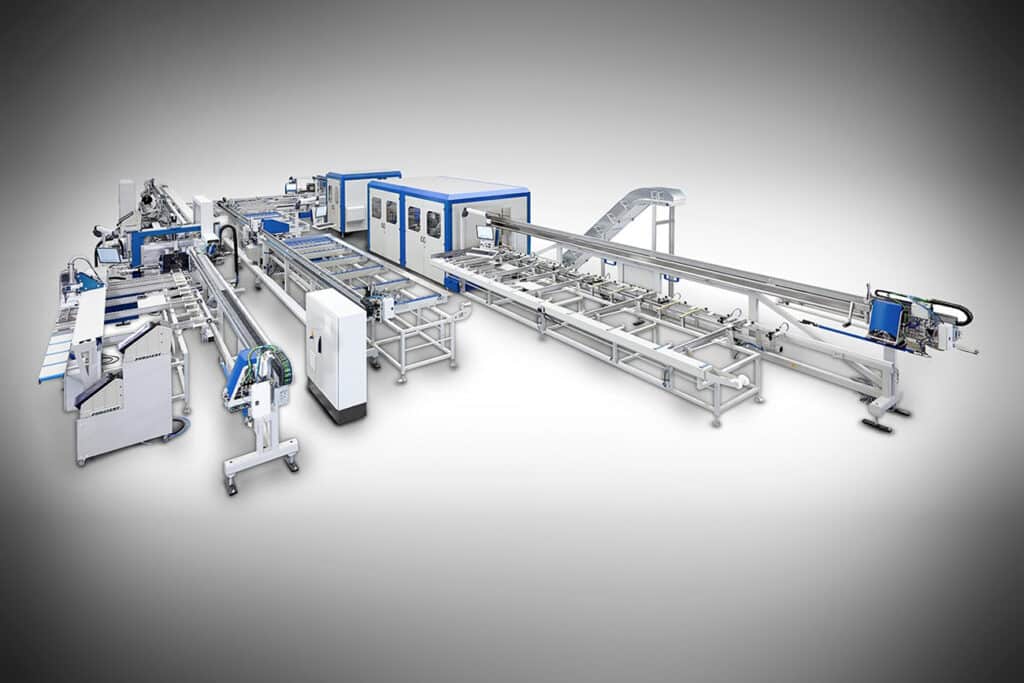

Stürtz Maschinenbau bietet verschiedene Lösungen für die Bearbeitung von PVC-Fenster- und Türprofilen mit einer Länge zwischen 650 und 6500 mm, einer Ansichtsbreite von bis zu 130 mm und einer Bautiefe von bis zu 120 mm. Die Abschnittslänge liegt zwischen 326 und 4006 mm. Ein intuitiv bedienbares Informationsmanagementsystem bietet die Visualisierung von Profilquerschnitten, Diagnose- und Berichtswerkzeuge, Wartungsmanagement und zahlreiche weitere optionale Funktionen.

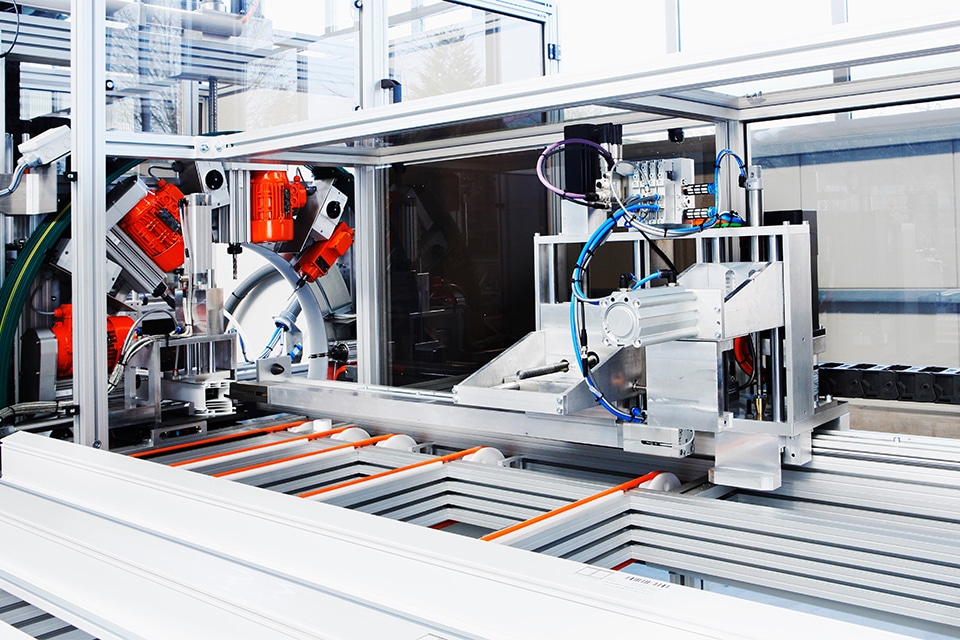

"Die Ausarbeitung eines Bearbeitungssystems hängt von der Anwendung ab. So kombiniert die PowerCut eine Hochleistungssägemaschine mit einem automatisierten Arbeitsvorschubmagazin mit 9 Plätzen (optional 12) und einem Abfuhrband, während die PowerCenter-100 neben dieser Einheit mit Einfach- oder Mehrfachsägekopf auch eine stationäre Verstärkungsschraubstation mit 2 Schraubeinheiten und ein Element mit hochdynamischem Ringmodul umfasst. PowerCenter-PP oder PowerCenter-PP-X sind automatisierte Produktionslinien mit unterschiedlichen Modulen und einer Kapazität von 180 - 220 bzw. 250 - 300 Einheiten pro Schicht. Dank der ParallelProcessing-Funktion kann die Bearbeitung der Profile entkoppelt werden, was ein schnelleres Arbeiten ermöglicht. Dank des modularen Aufbaus kann die Anlage auch in U-, Z- oder sogar in anderer Anordnung bei der PP-X frei konfiguriert werden", erklärt Boender.

"Diese Bearbeitungszentren für Profile lassen sich mit weiteren Modulen kombinieren, darunter Lösungen zum Schweißen und Polieren von Werkstücken - eventuell kombiniert in einer Linie, eine Inline-Balgsäge für Flügel, eine Rahmeneck- und Scherenlagerbohrstation, Systeme zur Montage von Flügel- und Rahmenbeschlägen, ein vollautomatischer Glaspuffer und Kommissionierer oder Puffer- und Montagesysteme. Je nach Anwendungsfall werden schlüsselfertige Komplettlösungen entwickelt, die man mit der ProOpt-Software auch einfach steuern und überwachen kann. Was also mit einem weißen Blatt beginnt, endet mit einer maßgeschneiderten Gesamtlösung."