Eine erfolgreiche "Produktionsheirat" zwischen Maschine, Software und Hardware

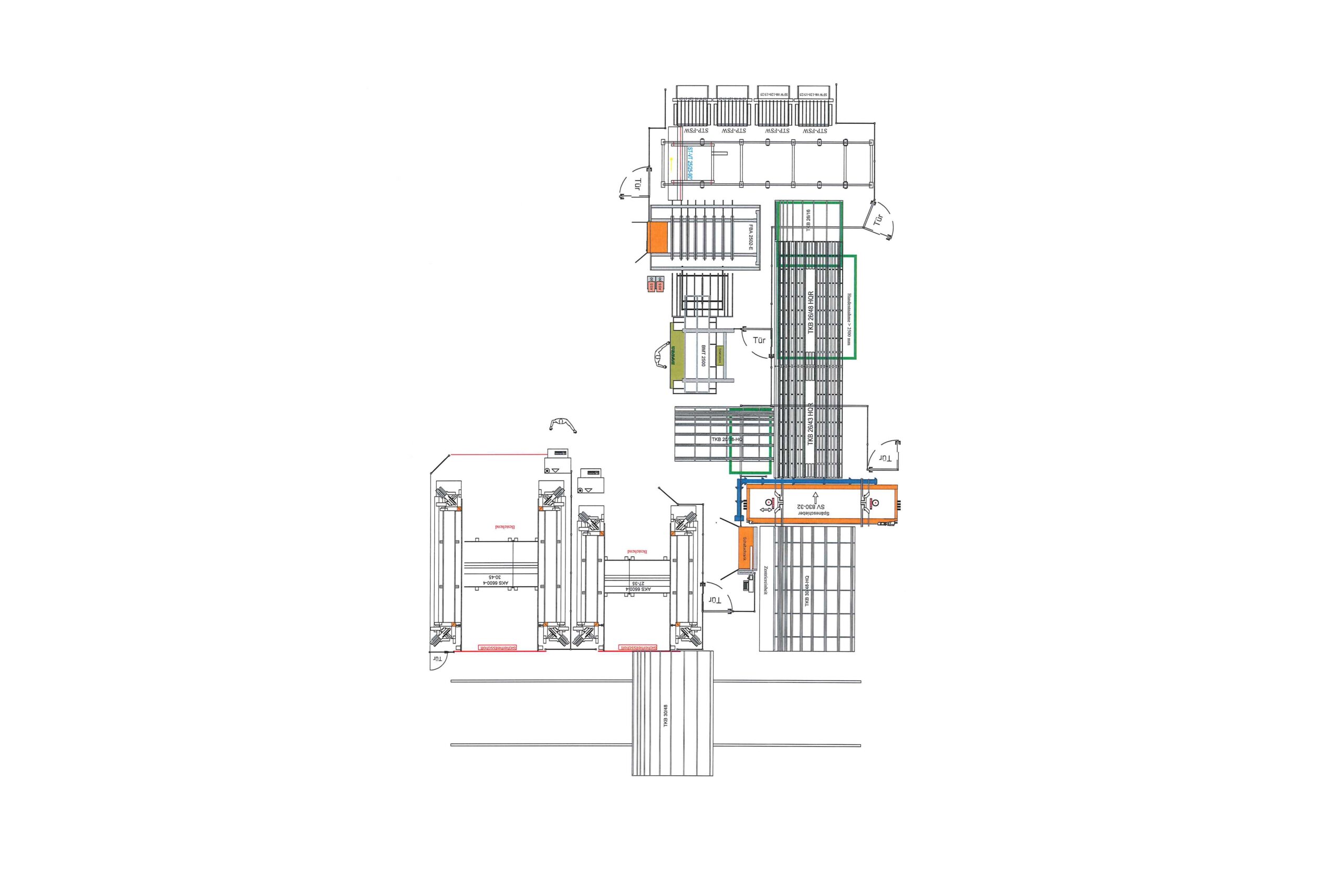

Wie kann man einen Produktionsprozess rationalisieren und kontinuierlich optimieren? Rudolph den Boer, der bei Van de Vin Ramen en Kozijnen in Heeze für die Prozesssteuerung und Automatisierung zuständig ist, beschäftigt sich täglich mit dieser Frage. Kürzlich hielt unter seiner Leitung die RFID- und MES-Technologie Einzug in das Unternehmen.

RFID steht für Radio Frequency Identification und ist eine Technologie, die Funkwellen zur passiven Identifizierung eines markierten Objekts nutzt. Sie wird in verschiedenen kommerziellen und industriellen Anwendungen eingesetzt: von der Verfolgung von Objekten in einer Lieferkette bis zum einfachen Abrufen von Spezifikationen zu einem bestimmten Objekt. Die Verwendung von RFID-Etiketten anstelle der herkömmlichen Papiere, die mit einem Rahmen durch die Produktion wandern, bedeutet für Van de Vin einen enormen Effizienzgewinn.

Eine einzige Quelle der Wahrheit".

Um die Vorteile von Rahmendaten auf einem RFID-Tag zu verstehen, ist es gut, zunächst die Nachteile von Papier zu kennen. Den Boer erklärt, dass die Papiere, die traditionell mit dem Produktionsprozess verbunden sind, oft große A0-Zeichnungen mit Rahmenansichten und Details sind. So werden pro Jahr ganze Stapel von Papier verbraucht, die umständlich zu handhaben sind und viel Sucharbeit erfordern. Darüber hinaus können mehrere Zeichnungen im Umlauf sein. Wer sagt denn, dass ein Produktionsmitarbeiter die neueste Version auf Papier bei sich hat? Das erfährt man erst, wenn etwas schief läuft. Kurzum: Es wird viel Papier verbraucht, die Arbeit mit der Papierverwaltung ist arbeitsintensiv und es besteht die Gefahr, dass bei Änderungen Fehler auftreten.

Ein RFID-Chip kann alle Informationen aus dem ERP-System abrufen. Der RFID-Chip enthält einen eindeutigen Code, der mit Informationen über den betreffenden Rahmen verknüpft ist. Der RFID-Tag wird auf dem Rahmen angebracht und begleitet ihn durch die Produktion. An jeder Zwischenstation kann der RFID-Tag kurz gescannt werden, die für den Produktionsmitarbeiter relevanten Daten werden angezeigt und über das ERP-System wird eine Rückmeldung an das Büro gegeben, in dem sich der Fensterrahmen im Werk befindet. Und das alles papierlos. Der RFID-Tag ist eine so genannte "Single Source of Truth", denn die vom ERP-System an den Tag gesendeten Änderungen werden immer in der aktuellsten Version auf dem Bildschirm desjenigen angezeigt, der den RFID-Tag scannt. Das Schöne ist, dass der RFID-Tag im Rahmen verbleibt und mit der Konstruktion mitgeht. Bei zukünftigen Wartungs- oder Austauscharbeiten muss der RFID-Tag nur gescannt werden, um alle Spezifikationen des Rahmens abzurufen.

Auch die Rahmenindustrie wird zunehmend robotisiert

Für den RFID-Teil der Automatisierung engagierte Van de Vin das britische Unternehmen RFIDdirect. Dieses Unternehmen verfügt über 25 Jahre Erfahrung mit intelligenten RFID-Lösungen und entwickelt Lösungen für die Bestandsverfolgung und das Projektmanagement, auch in der holzverarbeitenden Industrie. Bei Van de Vin kommt die UHF-RFID-Technologie zum Einsatz, die Tags arbeiten im Ultrahochfrequenzbereich (UHF) (865 MHz bis 928 MHz). RFIDdirect mit Sitz in Kleve, Deutschland, verfolgt die Entwicklungen in der Holzbranche genau. Business Development Manager Auto ID Mohssine Ouchen von RFIDdirect sagt: "Der Markt wird sich robotisieren. Das bringt einen enormen Datenfluss mit sich. Van de Vin und viele ihrer Kollegen entdecken zunehmend die Vorteile von RFID".

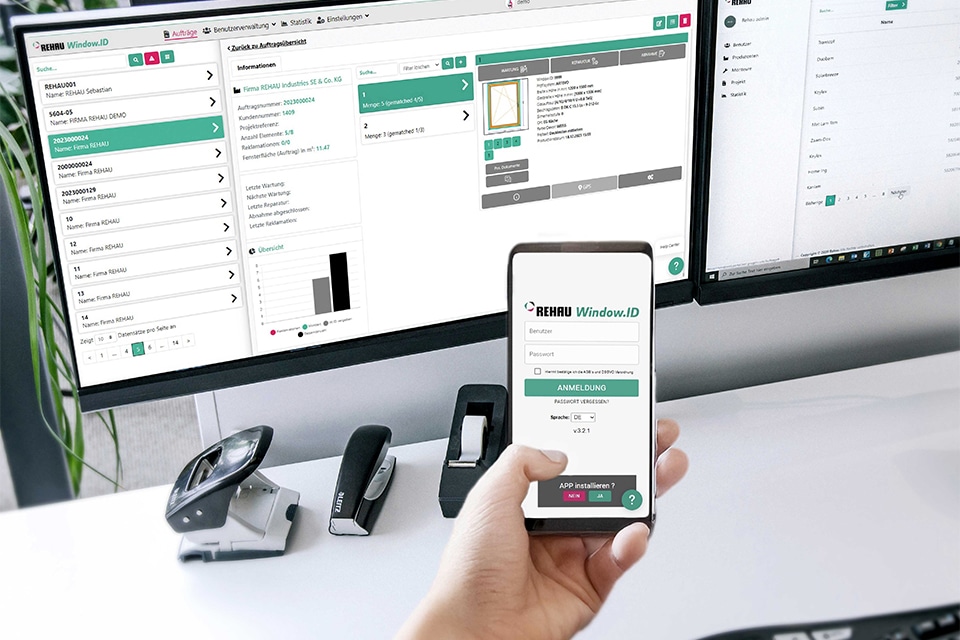

Ohne die richtige Software läuft nichts

Eine Technologie wie RFID ist wertlos, wenn die Hardware nicht mit der richtigen Software verbunden ist. Van de Vin investierte in die Softwareplattform MES (Manufacturing Execution System) des Nimwegener Unternehmens Matrix Software. Jeder Arbeitsplatz in der Produktion erhält nun über ein Tablet genau die Informationen, die in diesem Moment für diese spezifische Produktionsstation benötigt werden. Der RFID-Tag wird nach der ersten Bearbeitung des Holzes als Kunststoffdübel eingesetzt und mit den ersten Daten aktiviert. Den Boer weist darauf hin, dass das System "live" ist. Das bedeutet, dass jede Änderung in der Arbeitsvorbereitung, jede Änderung der Rahmenabmessungen oder jeder Wechsel der Hardware sofort im System berücksichtigt wird.

Änderungen, die während des Produktionsprozesses vorgenommen werden, sind ebenfalls sofort "live". Von diesem Moment an verfügt jeder über die neueste Version der Produktionsdetails. Den Boer weist darauf hin, dass es ein Bindeglied in der Produktionskette gibt: Sobald die hochgeladenen Änderungen verarbeitet sind, werden auch alle nachfolgenden Schritte sofort aktualisiert. Es ist also keine besondere Interaktion zwischen Arbeitsvorbereitung und Produktion erforderlich, wenn es um Rückmeldungen geht. Mit der Matrix MES-Software kommt ein weiterer großer Vorteil hinzu: Die erzeugten und gespeicherten Daten können zur Analyse genutzt werden. Sie erhalten völlig neue Erkenntnisse, weil alles bis ins Detail digital dokumentiert ist. Wenn es um die weitere Optimierung geht (nicht nur in der Fabrik, sondern auch in der Arbeitsvorbereitung und sogar bei der Kalkulation), sind die gespeicherten Daten sprichwörtlich Gold wert.