3D-Softwareplattform automatisiert Produktionsprozesse in der Profilbearbeitung

Die Zeiten, in denen Maschinen in der Werkstatt von Produktionsleitern und Bedienern programmiert wurden, gehören allmählich der Vergangenheit an. Immer mehr Unternehmen entscheiden sich für eine umfassende Automatisierung und Digitalisierung ihrer Produktionsprozesse. Die Softwareplattform Uni-Link ermöglicht es den Herstellern, ihre CNC-Bearbeitungszentren einfach vom Büro aus zu steuern, als ob sie ein Dokument von ihrem PC aus drucken würden. Das sorgt für mehr Effizienz und einen deutlichen Gewinn an Maschinenzeit. Außerdem implementieren und konfigurieren die Spezialisten diese Softwareplattform innerhalb von zwei Arbeitstagen.

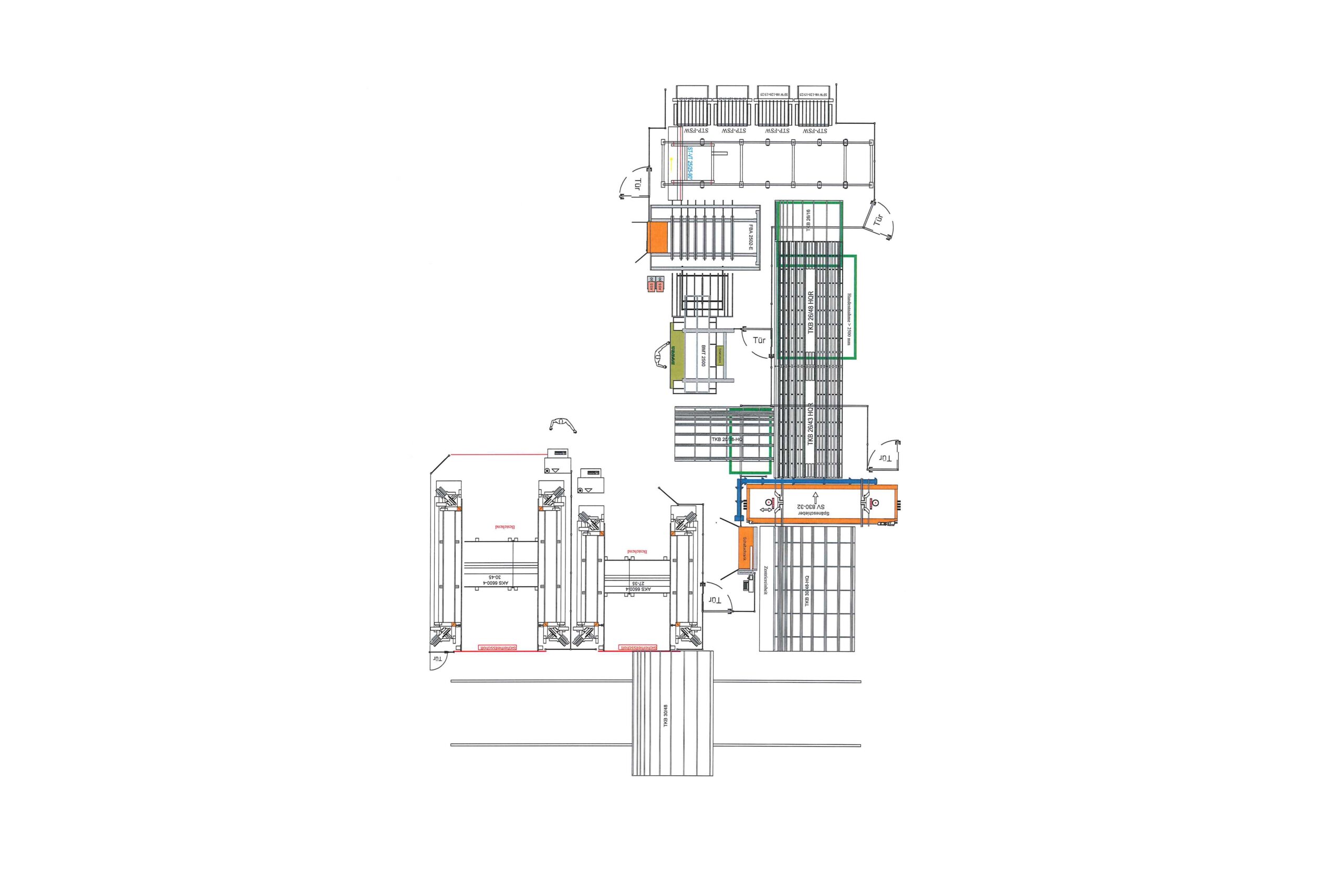

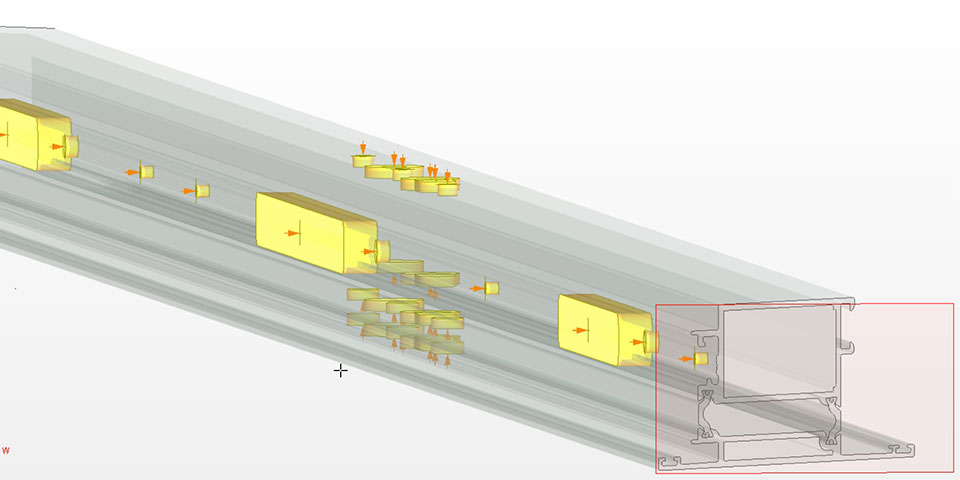

Die Softwareplattform Uni_Link ermöglicht es Fenster-, Türen- und Fassadenbauern sowie anderen produzierenden Unternehmen, die Bearbeitung von Profilen aus Aluminium, Stahl und Kunststoff auf CNC-Maschinen vollständig zu automatisieren. Das Softwarehaus bietet damit eine universelle und benutzerfreundliche CAM-Software, die mit allen Marken und Typen von Profilbearbeitungszentren kompatibel ist. Außerdem können die Anwender mit allen Arten von Profilen und Software arbeiten. Ob ERP-Programm, Kalkulationssoftware oder 3D-Volumenplanungspaket, Uni_Link sorgt immer dafür, dass die Maschinen die richtigen Produktionsdaten erhalten.

"Wir wollen komplexe Prozesse vereinfachen und sind davon überzeugt, dass es Zeitverschwendung ist, wenn der Bediener alles an der Maschine programmieren muss und diese dann stillsteht. Eine Maschine ist wie ein Drucker, sie muss ständig laufen. Wenn die Arbeitsvorbereitung, Programmierung und Kontrolle vorab im Büro erfolgt, wird die Arbeitsbelastung für die Bediener minimiert. Schließlich müssen sie nur noch die Profile "bearbeiten" und den Barcode einscannen. Auf diese Weise geht alles viel schneller, die Gefahr von Fehlern wird erheblich reduziert und die Maschinen stehen nicht mehr still", erklärt Jan Vandyck, Geschäftsführer von Uni-Link.

"Neben der Maschinensteuerung bietet diese Softwareplattform zahlreiche weitere Funktionalitäten, die den Unternehmen Zeit und Geld sparen. So gibt es zum Beispiel ein leistungsfähiges Optimierungsmodul, das dafür sorgt, dass man möglichst wenig Restteile hat. Sind dennoch Reststücke vorhanden, können diese bei der nächsten Optimierung berücksichtigt werden. Gibt es häufig beschädigte Profile mit Beulen oder Kratzern, können diese Schäden in den Stablängen angezeigt und dann optimiert und sauber weggeschnitten werden."

Für jede Anwendung eine passende Lösung

Uni_Link ist ein umfassender "Werkzeugkasten" für die Verwaltung aller möglichen Automatisierungsaufgaben gegenüber den Maschinen, kompatibel mit verschiedenen Maschinenmarken, Produktionssoftwarelösungen und sogar Unternehmen. Als Partner in der Automatisierung denkt Uni-Link mit dem Kunden mit, um immer die richtige Lösung anzubieten und kann die Software auch mit dem Unternehmen wachsen lassen. Mehr als 1.000 Unternehmen weltweit vertrauen inzwischen auf Uni_Link und nutzen nach Angaben des Softwarehauses jeden Tag die einfache, aber leistungsstarke Funktionalität, um die Automatisierung ihrer Produktion unkompliziert zu gestalten.

"Für diejenigen, die noch keine CNC-gesteuerte Maschine in der Werkstatt haben, kann Uni_Link bereits schöne Zeichnungen (DXF) aller Profilteile generieren, die alle Bearbeitungen und deren Mattierung enthalten. Auf diese Weise ist es sehr einfach, die notwendigen Bearbeitungen auch manuell durchzuführen. Wenn Sie die Produkte in 3D-Solid-Software zeichnen, bieten wir eine Lösung, die die 'STEP'-Zeichnungen konvertiert, interpretiert und in optimierte Produktionslisten für die CNC-Maschinen umwandelt", schließt Jan Vandyck.

"Wenn Hersteller keine Berechnungs- oder Zeichnungssoftware haben, aber oft die gleichen Produkte mit unterschiedlichen Abmessungen herstellen, können sie den ProductBuilder verwenden. Damit lassen sich alle möglichen Konstruktionen mit Profilen auf der Grundlage einfacher Skripte als parametrische Modelle erstellen. Diese können dann endlos wiederverwendet werden, um Maschinen zu steuern, DXF-Zeichnungen und Berichte zu erstellen, Barcodes zu drucken und bei Bedarf Rückmeldungen an das ERP-System zu geben."