Nachhaltig an allen Fronten: Deventer Profiles

C2C Silver, QRM, Regranulate und biobasiertes Pilotprojekt

Deventer Profielen Breda, Teil der Roto-Gruppe, ist der weltweit erste und einzige Hersteller von Dichtungsprofilen mit Cradle to Cradle-Zertifizierung. Das Cradle to Cradle-Produktprogramm hilft uns, unsere Produkte intelligenter zu entwerfen und zu produzieren, sagt Marketingleiterin Sharon van der Linden: "C2C sorgt für eine immer bessere Produktqualität und eine Reduzierung der Umweltbelastung und der Sicherheitskosten in unserer Produktionskette." Auch das Quick Response Manufacturing (QRM) macht die Produktion bei Deventer Profiles nachhaltig. Und es sorgt für eine sehr hohe Liefertreue. Dies wird in der neu gestalteten Schweißrahmenabteilung deutlich sichtbar.

Ein C2C-Zertifikat für ein Siegel: Warum sollten Sie das tun? Ein Siegel ist letztlich nur ein kleiner Bestandteil eines Gebäudes. Und Dichtungen sind nicht in Ausschreibungstexten vorgeschrieben. Dennoch hat sich Deventer Profielen vor einigen Jahren auf den Weg gemacht, die C2C-Zertifizierung für die von ihr hergestellten Siegel zu erhalten. Mit Erfolg: Deventer Profielen ist seit März 2015 C2C-zertifiziert. Im Juli 2019 erhielt das Unternehmen die C2C-Rezertifizierung in Silber.

Feinabstimmung langlebiger Dichtungen

Das Bekenntnis zu nachhaltigen Siegeln war keine marktgetriebene Entwicklung, sondern kam aus dem Unternehmen selbst, sagt Marketingleiterin Sharon van der Linden: "Wir haben aus eigener Initiative begonnen, um für unsere Kunden und Lieferanten, aber vor allem für uns selbst, transparent zu sein. Dies ergibt sich aus der DNA unseres Unternehmens und der Tatsache, dass wir die Leistung unserer Siegel testen und messen. Ein Siegelprofil ist nicht ästhetisch: Es geht um Funktionalität und Leistung. Und diese sind messbar. Wir optimieren unsere Profile ständig. Denn eine kleine Änderung kann entscheidend sein, wenn es darum geht, ob eine Lösung funktioniert, nicht funktioniert oder besser funktioniert." Das Cradle to Cradle-Produktprogramm hilft Deventer Profielen dabei, unterstreicht Van der Linden: "Mit der C2C-Zertifizierung wird die Messlatte jedes Mal höher gelegt. Wir müssen also unsere Produkte immer intelligenter gestalten und produzieren. Dies gewährleistet eine immer bessere Produktqualität und eine Verringerung der Umweltbelastung durch unsere Produkte." Die Verwendung der richtigen Rohstoffe ist dabei ein wichtiger Bestandteil, so Van der Linden: "Je besser die Rohstoffe, desto besser das Endprodukt."

Gesunder Rohstoff

Für die C2C-Silber-zertifizierten Dichtungen verwendet Deventer Profielen TPE (thermoplastisches Elastomer) als Rohmaterial. Dieses Material ist frei von chemischen Bestandteilen, die der Gesundheit oder der Umwelt schaden könnten. Außerdem ist es wiederverwendbar, eignet sich also für Kreislaufanwendungen, und die Dichtungen werden nachhaltig produziert. Sharon van der Linden: "Unsere Dichtungen können in allen Fensterrahmensystemen verwendet werden und passen gut in kreisförmige Designs und Anwendungen. Kürzlich zum Beispiel im Greenhuus, dem Ökolodge-Projekt an der Kabbelaarsbank am Grevelingenmeer. Der Kunde entschied sich ausdrücklich für Deventer Profielen unter dem Umweltaspekt und wegen unserer C2C-Zertifizierung."

Regranulieren Sie

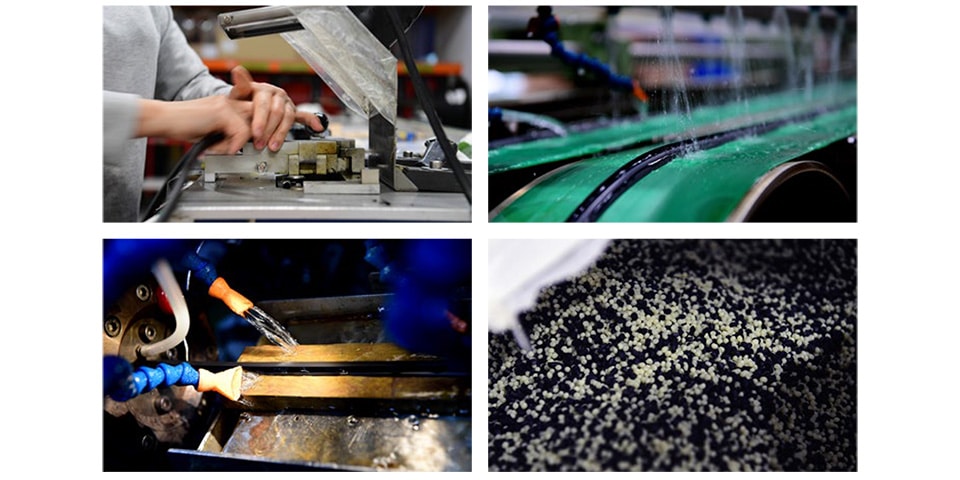

Deventer Profiles hat den Ehrgeiz, jetzt und in Zukunft der umweltbewussteste Entwickler von Dichtstoffen zu sein. Auch die Verwendung von Regranulat aus dem eigenen Abfallstrom passt zu diesem Ziel. Frank de Jongh, Produktionsleiter bei Deventer Profielen, erklärt, wie weit Deventer Profielen dabei geht: "Die Rohstoffe, die wir verarbeiten, sind thermoplastische Kunststoffe. Sie eignen sich für die Wiederverwendung. Wir haben alle Abfallströme innerhalb unseres Unternehmens kartiert. Wir CLOSE UP 2 I 2019/6 wissen genau, wie viel Abfall an Rohstoffen wir jährlich haben. Wir verwenden diese Kilos als Regranulat wieder, das wir mit neuem Material mischen."

Biobasierte Rohstoffe

Parallel dazu führt Deventer Profiles Pilotprojekte mit biobasierten Rohstoffen durch. Frank de Jongh: "Wir haben das auch bei uns selbst angefangen. Für uns bedeutet Nachhaltigkeit, dass wir uns von Silikonen und mineralölbasierten Produkten befreien und umweltfreundlichere Rohstoffe verwenden. Wir prüfen die Möglichkeiten von Profilen, die beispielsweise auf Leinöl, Stärke oder PLA basieren. Indem wir Parameter wie die Temperatur und den Durchsatz des Materials durch die Form verändern, untersuchen wir, ob und welches biobasierte Material für die Herstellung von Profilen geeignet ist. Können wir es extrudieren, wie ist der Rückprall, wie schneidet ein biobasiertes Material in Zyklus- und anderen Tests ab?"

QRM bringt Ruhe und Effizienz

Bei Deventer Profiles beschränkt sich die Nachhaltigkeit übrigens nicht auf die Rohstoffe. Auch die Produktion selbst erfolgt auf nachhaltige Weise, sagt Jean-Paul Batenburg, Manager Kunden, Märkte und Logistik: "Wir kombinieren QRM und Lean Working in unserem Unternehmen. Bei QRM geht es um die Optimierung von Geschäftsprozessen und die Anpassung der Produktion an die Kundennachfrage. Wir verkürzen die Auftragsdurchlaufzeiten, indem wir interne Wartezeiten und Transfers minimieren. Standardmäßig sind 70 Prozent unserer Kapazitäten voll verplant, so dass wir mit den restlichen 30 Prozent effizient und flexibel produzieren können."

Über Cross-Training

Diese Effektivität von QRM schafft Zeit, Zeit, die Deventer Profielen in die Ausbildung seiner Mitarbeiter investiert. Batenburg: "Durch Cross-Training lernen unsere Mitarbeiter die Kompetenzen und Fähigkeiten der anderen kennen, die sie nutzen, um in ihren eigenen Teams immer effektiver zu werden. Die Idee dahinter ist, dass die Mitarbeiter zu Allroundern werden, was ihnen mehr Verantwortung überträgt und ihnen das Gefühl gibt, sich mehr einzubringen. Wir investieren viel Zeit und Energie in unsere Mitarbeiter. Im Gegenzug erhalten wir als Bottom-up-Organisation Input und Engagement. Auch das ist Nachhaltigkeit."

Hohe Liefertreue

Quick Response Manufacturing (QRM) bietet den Kunden von Deventer Profielen wichtige Vorteile, sagt Jean-Paul Batenburg: "Wir haben kurze Lieferzeiten und bieten Flexibilität. Wenn wir sagen, dass wir Schweißrahmen innerhalb von vier Tagen liefern, dann tun wir das auch. Unsere Liefertreue ist dank QRM sehr hoch." Schweißrahmen sind eine besondere Qualität von Deventer Profiles, unterstreicht Batenburg: "Um unsere Kunden zu entlasten, schweißen wir auf Wunsch die Ecken unserer Profile. Verarbeiter sparen so viel Zeit bei der Montage von Dichtungen. Außerdem gibt Deventer eine Garantie auf den kompletten Rahmen einschließlich der Ecken." In der Schweißrahmenabteilung arbeiten 16 Damen in drei Schichten. Batenburg: "Das sind 16 von insgesamt 49 Mitarbeitern in unserem Unternehmen. Vor kurzem haben wir die Schweißrahmenabteilung als Teil von QRM erweitert und modernisiert. So können wir unsere Kunden noch besser bedienen."

Mehr Informationen über Deventer Profiles? Besuchen Sie uns: deventer-profiles.de